直线导轨安装精度的重要性及保障方法

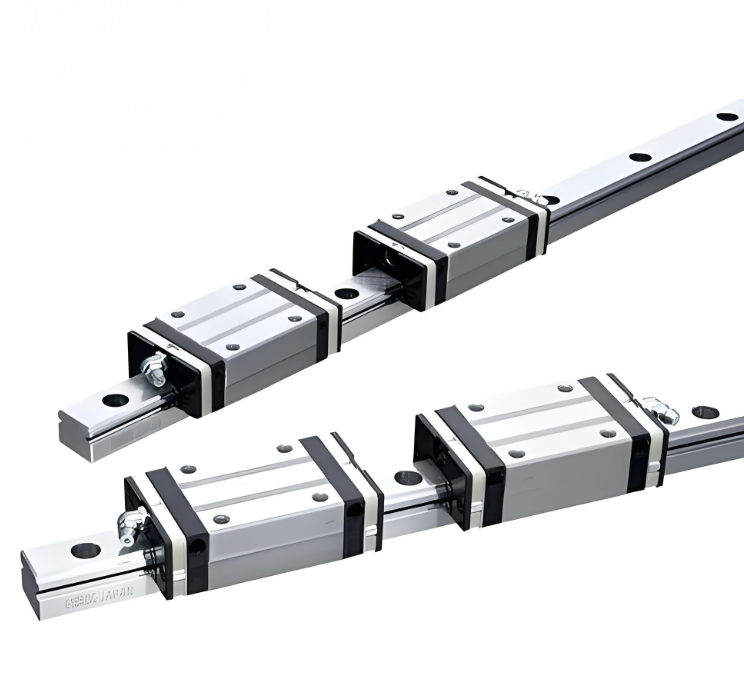

在现代机械制造与自动化设备领域,直线导轨作为核心基础部件,被广泛应用于数控机床、自动化生产线及各类精密仪器中。其核心功能是为设备提供平稳且精准的直线运动,是保障设备正常运转的关键。但在实际安装过程中,不少人容易忽视安装精度对直线导轨性能的深层影响 —— 事实上,直线导轨的安装精度直接决定了整个设备的工作精度与使用寿命,其重要性不容忽视。

一、安装精度决定设备运行稳定性

直线导轨在工作中需承受较大负荷并适应高速运动,若安装时存在偏差,会导致滑块与导轨接触面受力不均,进而引发运动不稳定、设备振动及异常噪音等问题。这种不稳定性不仅会降低设备运行效率,还会直接影响加工精度,甚至导致成品质量波动,无法满足生产要求。反之,精准安装能确保滑块与导轨接触均匀,减少运动干扰,为设备稳定运行提供基础保障。

二、安装精度影响导轨使用寿命

直线导轨的正常运转依赖滑块与导轨间合理的接触面和间隙配合。若安装时未保证平行度、垂直度等关键指标,滑块运行中会出现受力失衡,导致导轨表面磨损加剧,严重时可能出现过度磨损、卡顿等故障。这不仅会快速降低导轨性能,还会缩短其使用寿命,增加设备维护频次与零部件更换成本。而符合精度要求的安装,能均匀分配滑块与导轨的负荷,减少摩擦损耗,延长导轨系统整体寿命,降低设备故障率。

三、安装精度直接关联设备定位精度

在高精度加工与自动化生产场景中,定位精度是衡量设备性能的核心指标。无论是激光切割、精密铣削等制造工艺,还是自动化装配中的位移控制,都要求设备能快速、精准地完成定位与移动,确保在短时间内到达预设位置 —— 这一过程的精度直接决定了加工效率与工件质量。若直线导轨安装存在微小偏差,即便误差数值极小,也可能导致滑块运行偏离预设路径,无法实现精准定位与平稳运动。尤其在高精度设备中,这种偏差会被放大,直接降低工件加工精度,甚至影响生产进度,因此安装精度对满足高精度生产需求至关重要。

四、如何保障直线导轨安装精度

要确保直线导轨安装精度,需从安装全流程严格把控:

安装前检查:仔细检查导轨表面,确认无明显损伤、污物或杂质,避免因前期缺陷影响安装效果;

安装中控制:使用专业工具调整导轨位置,严格按照设备安装手册要求,把控平行度、垂直度、间隙等关键参数,尤其针对长导轨,需重点关注整体直线度与分段衔接精度;

安装后检测:完成安装后,通过精度检测工具验证导轨与滑块的间隙是否符合标准,确认安装角度、位置等指标精准无误,确保导轨处于最佳工作状态。

综上,直线导轨的安装精度是其发挥性能的核心前提,直接影响设备运行稳定性、导轨使用寿命及加工精度。为充分释放直线导轨的效能,企业与操作人员需高度重视安装过程,以严谨、精细的态度把控每个环节,确保安装精度达到最高标准,为设备长期高效、稳定运行筑牢基础。

2024-11-28

2024-11-27

2024-11-27

2019-07-29

2019-07-09